Abnahme einer komplexen logistischen Anlage

Abnahme einer komplexen logistischen Anlage

Der Artikel im PDF-Format. Erschienen in: Logistik Heute 1-2/2021.

Das Handlungsfeld

Oftmals bin ich mit der Abnahme einer logistischen Anlage konfrontiert worden. Dies ist meist hochkomplex und dabei ein rechtlich elementar wichtiger Schritt. Mit der Abnahme der Anlage wird nämlich die ordnungsgemäße Lieferung bestätigt und es kehrt sich die Beweislast um. Meist kommt es Im Umfeld der Abnahme zu vielen Diskussionen zwischen Lieferantem und Betreiber, daher interessiert das Thema sicher viele unserer Kollegen:

Meist wird vertraglich die FEM 9.222 und FEM 9.221 vereinbart. Die Abnahme einer komplexen Anlage besteht demnach aus 4 Teilprüfungen.

- Prüfung der Vollständigkeit

- Funktionstest

- Test der Verfügbarkeit

- Leistungstest

Die Prüfung der vollständigen Lieferung und der Funktionen erweist sich dabei als schwieriger, aber im Vergleich zu dem Verfügbarkeits- und Leistungstest als vergleichsweise einfacher Schritt. Anhand der Vertragsdokumente prüft man den genauen Lieferumfang und fährt anhand des gemeinsam erarbeiteten und abgestimmten Pflichtenheftes die einzelnen Funktionen ab. Meist ist dabei eine Einigung anhand objektiver Prüfungen und Wiederholungen machbar.

Anspruchsvoller ist dagegen die Definition und Prüfung der Leistung und Verfügbarkeit. Besonders dann, wenn es um eine Hochleistungsanlage geht, die im Grenzbereich bewegt wird. Betreiber und Lieferant streiten sich um Ursachen für Störungen und Leistungsverluste. Alleine die Aufstellung des Verfügbarkeitsmodells und die Messung der Systemleistung sind äußerst komplex.

Neben der FEM-Richtlinien hilft für Distributionszentren seit geraumer Zeit eine VDI-Richtlinie (VDI 4486) ein gutes Stück weiter. Sie definiert den Begriff der Leistungsverfügbarkeit. Die Leistungsverfügbarkeit bezieht sich als Kennwert auf den Anteil an Betriebszeit, den das logistische System die volle Leistung zur Verfügung stellt. Sie bezieht sich also nicht wie die rein technisch orientierten Richtlinen z. B. der FEM auf die technischen Verfügbarkeit, sondern betrachtet die Abwicklung der Geschäftsprozesse. Der Gedankengang dabei ist, dass es dem Betreiber eigentlich ja egal ist ob er seine Aufträge augrund mangelnder Technik oder mangelhafter Software nicht ableisten kann. In gewisser Weise ist diese Sichtweise richtig.

Aber: Erstellt man ein automatisiertes Logistiksystem, geht man meist davon aus, dass das Unternehmen wächst und definiert deshalb meist Leistungswerte, die in der Realität mit der Anlage zum Abnahmezeitpunkt nicht erreicht werden können. Sowohl für den Leistungstest als auch für einen aussagefähigen Verfügbarkeitstest ist allerdings der Betrieb der Anlage an der definierten Nennleistung wichtig. Die Aussage in der FEM zum Zeitraum der Testdurchführung, der mit „hinreichend lang“ beschrieben ist, ist sicher richtig. Damit ist die vielfach praktizierte Methode mit Pufferleerungen und –füllungen zu arbeiten und temporär die Anlage an der Nennleistung zu betreiben, obsolet. Auch die VDI 4486 hilft hier augenscheinlich nicht weiter. Im engeren Sinne dürfte man eigentlich nur die Zeiträume für die Prüfung betrachten, in denen die Anlage mit Nennleistung oder entsprechender Leistungsverfügbarkeit gelaufen ist. Denn nur bei dieser Leistung tritt auch die entsprechende absolute Anzahl an Störungen auf. Auf diese Art einen Zeitraum von z.B. 24 h zu erlangen, ist in der Praxis eigentlich unmöglich. Damit ist es naturgemäß nicht möglich, die Systemleistung und die Verfügbarkeit der Anlage in Realität zu prüfen.

Ein weiterer Aspekt:

Erst vor kurzem wieder hatte ich eine Diskussion zwischen Lieferanten und Betreiber bezüglich des Verfügbarkeitstestes und der Interpretation der FEM 9.221 und FEM 9.222. (Die Diskussion wäre bei einer Betrachtung der Leistungsverfügbarkeit im Übrigen gleich verlaufen. Denn die Diskussion, wer welche Störungen oder Leistungseinbußen tatsächlich zu vertreten hat und in welchem Maß sie gewertet werden, wäre in der Praxis ebenfalls gegeben. Allein die Frage, welche Auswirkung aufgetreten wäre, wäre in einem singulären Ereignis bei Nennleistung einfacher zu klären).

Zum Fall: Bei der Aufstellung des Verfügbarkeitsmodelles und dessen Diskussion trat die Frage auf, ob bei einer fördertechnischen Anlage die Wegezeiten zur Störungsbeseitigung in die verfügbarkeitsrelevante Ausfallzeit eingehen.

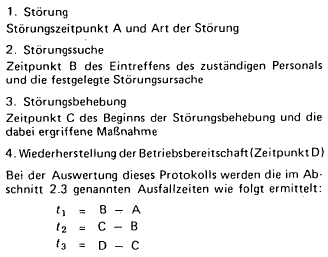

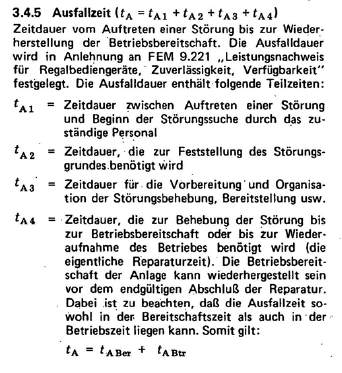

Ich zitiere dazu aus der FEM 9.222 (Regeln für die Abnahme und Verfügbarkeit von Anlagen mit Regalbediengeräten und anderen Gewerken) aus dem Jahr 1989 – Absatz 3.4.5:

„Die Ausfalldauer wird in Anlehnung an FEM 9.221…. festgelegt“

In der FEM 9.221 (Leistungsnachweis für Regalbediengeräte) aus dem Jahr 1981 ist folgende Formel angegeben:

Die vom Lieferanten zu vertretende Ausfallzeit ergibt sich dabei aus:

Tatsächlich spielen, wenn man nur diese Richtlinie betrachtet, die Wegzeiten zur Störungsbeseitigung keine Rolle. Es steht dazu:

„Die Gesamtzeit jedes einzelnen Ausfalls besteht damit aus folgenden Teilzeiten:

t1= Zeitraum zwischen Anhalten des Gerätes und Beginn der Störungssuche durch das zuständige Personal

t2= Zeit, die zur Feststellung des Störgrundes benötigt wird

t3= Zeit, die zur Behebung der Störung bis zur Betriebsbereitschaft benötigt wird“.

t1 wird dabei richtigerweise ausschließlich dem Betreiber zugeschrieben, denn dieser Zeitraum ist als die Zeit definiert, die der Betreiber braucht, um mit der Störungsbeseitigung zu beginnen.

t2 ist von Gründen abhängig, die sowohl dem Betreiber als auch dem Lieferanten zugeschrieben werden können (Qualifikation des Personals … Gestaltung des Systems zur einfachen Störungsbeseitigung, etc.)

t3 muss dem Lieferanten zugeschrieben werden

Damit ergibt sich meinem Verständnis nach die Ausfallzeit, die vertraglich dem Lieferanten zugeschrieben werden kann, rein aus t2 und t3. In der FEM 9.222 allerdings, die etwas weiter nicht nur Regalbediengeräte wie die FEM 9.221 erfasst, sondern Anlagen mit Regalbediengeräten und anderen Gewerken, wird die Ausfallzeit definiert aus der Summe aller Teilzeiten tA1 bis tA4.

Betriebs- und Bereitschaftszeit sind definiert als:

Wobei die Verfügbarkeit definiert ist als:

In einer Ergänzung wird darauf hingewiesen, dass untolerierbare Ausfallzeiten wegen fehlender Bereitschaft oder Qualifikation des Personals anteilig in Abzug gebracht werden. Das deutet objektiv darauf hin, dass auch die Wegezeiten, solange sie tolerierbar sind, angerechnet werden.

Mein Nachfragen bei 6 in solchen Verfügbarkeitsprüfungen erfahrenen Planern und Betreibern ergab ein differenziertes Bild:

4 davon rechnen kurze Wegzeiten, z. B. die Zeiten, die ein für diese Anlage definierter und anwesender Anlagenbediener benötigt, dem Verantwortungsbereich der Störung zu, 2 nicht.

Meine Überzeugung dazu:

Die FEM 9.221 wurde 1981 erstellt, zu Zeiten, in denen es sehr häufig noch keine expliziten Visualisierungs-Tools zum Erkennen von Störungsursachen und deren Erfassung gab, d. h. der Mitarbeiter nicht die Möglichkeit hatte, die Störung zu analysieren ohne sich ein Bild vor Ort zu machen. Meiner Erfahrung nach beginnt durch die modernen Visualisierungstools heute die Störungsbeseitigung bereits kurz nach der Störmeldung durch das System. Denn dann bereits verarbeitet der Mitarbeiter die Störmeldung geistig und ermittelt während des Wegs zum Störort die richtige Strategie zur Beseitigung der Störung, die er dann vor Ort meist nur validieren muss. D. h. er beginnt bereits bei Erkennen der Störung – vor dem Eintreffen am Störort – mit der Störungssuche. Daher entspricht m. E. die Formulierung der FEM 9.222 eher der Realität als die der FEM 9.221, denn hier fließen alle Ausfallzeiten in die Verfügbarkeitsrechnung ein. Nachvollziehbar ausgenommen sind allerdings untolerierbare Ausfallzeiten, die auf unzureichende Qualifikation oder Bereitschaft des Personals zurückzuführen sind.

Aus meiner Sicht sollten daher bei modernen Anlagen, die eine moderne Visualisierung besitzen, die Wegzeiten von einem höchstwahrscheinlichen Aufenthaltsort des Anlagenbedieners bis zum Störungsort der Störungszeit zugeordnet werden.

Sinnvolle Möglichkeiten zu zufriedenstellenden Aussagen zu kommen:

Zu Verfügbarkeit und Leistungsverfügbarkeit:

- Auch einzelne Aggregate müssen auf Ihre Verfügbarkeit und Zuverlässigkeit hin betrachtet werden (Es kann z. B. nicht sein, dass eine Funktion überhaupt nicht vorhanden ist und man trotzdem eine Verfügbarkeit der Anlage von 18% hat – mit der Argumentation, 18% Transportgut würden manuell eingeschleust und damit wäre die Funktion der Gesamtanlage zu mindestens 18% vorhanden).

- Die Geh- und Analysezeiten müssen in einem gewissen Umfang beinhaltet sein, denn nur das entspricht der realen Welt in der Praxis.

- Zusätzlich muss die Zuverlässigkeit der Anlage (siehe FEM 9.222) definiert und vereinbart werden. Mit dieser Definition ist man unabhängig von der tatsächlich gefahrenen Leistung mit deren Zeitbezug, es gehen aber auch nur die Anzahl der Störungen bezogen auf die bearbeitete Menge ein.

- Auch sollte ein Wert für die Leistungsverfügbarkeit vereinbart werden, denn sie bietet eine Aussage über den Grad der Erfüllung der Geschäftsprozesse.

- Nachdem man nicht an der Nennleistung der Anlage arbeiten kann, sollte man eine Extrapolation des Verfügbarkeitswertes von in Realität erreichter Leistung zu Nennleistung vornehmen. Hintergrund dabei ist die Tatsache, dass bei höherer Leistung pro Zeiteinheit in absoluten Zahlen auch mehr Störungen passieren werden. Ob eine lineare oder exponentielle Extrapolation sinnvoll ist, ist zu diskutieren.

- Der Zeitbezug der Verfügbarkeitsmessung muss angemessen sein (z.B. 8 h oder 16 h): Extrembeispiel: Man wählt den Zeitbezug 1 h und hat eine Störung von ½ Std., dann wäre die Verfügbarkeit 50%, obwohl in den folgenden 15 Stunden keine Störungen mehr vorkommen…

- Anlagen mit Puffern zwischen den einzelnen Maschinen und Bereichen: Diese Modelle sind mit einer manuellen oder maschinellen Aufschreibung sehr schwierig zu analysieren, da aufgrund der Pufferung die Auswirkungen auf die benachbarten Maschinen nicht ermittelt werden können. Entweder man bildet in diesem Fall das Ganze in einem Simulationsmodell nach oder besser bei einfacheren Anlagen: Man vereinbart eine Betrachtung der Anlage ohne Puffer und ermittelt dann die Verfügbarkeit. Auch hilft hier die Betrachtung nach der VDI 4486 Leistungsverfügbarkeit weiter.

Zum Leistungstest

Einzelne Elemente können meist relativ einfach geprüft werden, schwierig wird es bei dem Test der Systemleistung, falls diese überhaupt vereinbart wurde. Da die Anlagen meist auf eine zukünftige, auf Wachstum definierte Leistung ausgelegt sind, kann sie in der Realität nicht nachgewiesen werden. Denn man kann die vereinbarte Leistung erst in der Zukunft darstellen. Vorstellbar ist aber, dass man die Leistung nach der Inbetriebnahme der Anlage anhand z. B. einer Simulation nachstellt. D. h. man erstellt ein realitätsnahes Modell mit den angedachten und umgesetzten Steuerungsstrategien und vergleicht die real erreichten Leistungswerte (unter Berücksichtigung der Leistungsdifferenzen aus der Verfügbarkeit) mit den in der Simulation erreichten Werten. Dann nimmt man das Modell und validiert die Anlagenleistung durch Extrapolation.

Bei Betrachtung der Leistung idt jedenfalls die Ermittlung der Leistungsverfügbarkeit hilfreich, deren Bezug ist die Abbildung der Geschäftsprozesse und nicht die rein technische Leistung. Allerdings müssen auch hier die in der Realität auftretenden Probleme bei den Tests (Auftragsmangel, betreiberbedingte Einbußen, etc.) im Vorfeld einbezogen werden.

Dazu noch ein Beispiel aus der Praxis:

Aus einem 6 gassigen Hochregallager wird in Sequenzen ausgelagert. Die Sequenzen bilden Verladeaufträge für LKW ab, die an 4 Verladetoren bereitstehen. Als Sequenzierpuffer und zur Bereitstellung zur Verladung sind je Verladetor 4 Fördertechnikbahnen realisiert. Der Transport der Paletten aus dem Hochregal heraus zu den Sequenzierbahnen erfolgt mit einer Elektrohängebahn. Als Leistung wurden im Lastenheft 264 Pal./h gefordert, da 2 LKW á 33 Paletten Kapazität pro Stunde und Verladetor verladen werden können.

Beim Leistungstest des Systems über ca. ½ Std. kam es zu einer Störung eines RBG. Das Gerät wurde nicht gesperrt, die Aufträge wurden weiter darauf verbucht, es fand keine Redisposition der Aufträge statt. In Folge wurden dann auch die eingetakteten Sequenzen nicht mehr ordnungsgemäß gefahren, es kam zu Rückstausituationen, Blockaden und Rundläufern auf der EHB. Nach ca. 10 Min. war die Störung am RBG beseitigt. Die gemessene technische Leistung der EHB und der RBG war deutlich höher als die geforderten 264 Pal./h. Rechnet man statisch, hätte der Leistungsverlust durch den RBG Ausfall nur 10/60*264/6 = 7,33 Pal./h betragen dürfen. Tatsächlich sackte die Leistung durch das Systemverhalten (Anm.: das die Software erzeugt) 84 Pal./h um auf ca. 180 Pal./h ab. Deutlich zu sehen war, dass die Sequenzierbahnen sehr ungleichmäßig bestückt wurden, d. h. es fand keine Quelle-Ziel Optimierung in der Software statt.

Eine Vereinbarung über einen Wert zur Leistungsverfügbarkeit hätte hier dem Betreiber die Möglichkeit gegeben zu reklamieren und die Forderung nach Nachbesserung an den GU oder den Lieferanten der Software zu stellen.

Die Aussagen des VDMA

Auch dem VDMA ist die Problematik bewusst, das zeigen die Anmerkungen von Herrn Johannes Rehner (Referent Lagertechnik Fördertechnik und Intralogistik):

Innert der FEM Produktgruppe, die verantwortlich für die Erstellung der FEM Dokumente FEM 9.222 und 9.221 und FEM 9.860 „Cycle time calculation for automated vehicle storage and retrieval systems (Shuttle systems for boxes/totes)“ ist, gibt es zusammen mit dem VDI-Arbeitskreis eine Arbeitsgruppe, die sich mit der Problematik beschäftigt:

Häufig wird die „technische Verfügbarkeit“ eines Logistiksystems mit dem in FEM 9.221/9.222 beschriebenen Ansatz ermittelt.

- Die technische Verfügbarkeit basiert auf der statistischen Analyse von Fehlfunktionen einzelner Komponenten in Kombination, hat aber nur einen begrenzten Vorhersagewert für die Gesamtsystemleistung auf Unternehmensebene.

- Heutige Intralogistiksysteme sind komplex und enthalten viele logistische Ströme, parallele Prozesse, Puffer usw., wodurch die Auswirkungen einer Fehlfunktion einer einzelnen Komponente auf die Gesamtleistung des Systems reduziert werden.

- Eigentlich ist der Schlüssel für das Logistiksystem die „Fähigkeit“, die gewünschten Geschäftsleistungsziele zu erreichen, wie vom Markt gefordert.

- Daher ist eine „Leistungsverfügbarkeit“ des Gesamtsystems, die auf operativen Geschäftszielen statt auf der individuellen Fehlfunktion von Komponenten basiert, besser geeignet.

Anmerkungen zum Thema Leistungsverfügbarkeit: Ansatz VDI 4486 (Beispiel)

- Basierend auf der Leistung von Geschäftsprozessen

- Geschäftsprozesse sind messbar

- Klare Vertragsbedingungen

- Redundanzen in einem Intralogistiksystem wie Puffer, temporäre Zusatzkapazität, alternative Abläufe und Prozesse schaffen Leistungsreserven.

- Auf Grund von Redundanzen, d.h. die Fehlfunktion einer einzelnen Komponente hat nur begrenzte Auswirkungen auf die Leistung des Gesamtsystems.

- Die Leistungsverfügbarkeit spiegelt die tatsächliche Nutzbarkeit des Systems wider, unabhängig von der inneren Struktur.

- Performance-Verfügbarkeit: „viele Fragen“

- Ist ein einheitlicher Ansatz der „Leistungsverfügbarkeit“ entweder für den Lieferanten oder den Benutzer eines Logistiksystems relevant?

Falls relevant:

- Welche Beschreibungen sind bereits verfügbar?

- Welche Erfahrungen liegen bereits vor?

- Kann ein einheitlicher Ansatz gewählt oder definiert werden? (z.B. neue Empfehlung?)

- Welche(s) praktische(n) Messprinzip(e) können definiert werden?

- Wann ein einheitlicher Ansatz definiert werden kann:

- Wie kann der Ansatz formalisiert werden?

- Wie kommuniziert man den Ansatz?

Dies mündete dann in eine Struktur für ein Handbuch, wie man die VDI 4486 anzuwenden hat

(Die Arbeit hieran ist noch nicht abgeschlossen; Es sind sowohl Betreiber als auch Anbieter von Logistiksystemen im Arbeitskreis vertreten), die sich in die folgenden Themenbereiche einbringen:

- Abgrenzung Logistiksysteme

- Definitionen Systemleistung, techn. Leistung, Pickleistung

- Definition Leistung und Verfügbarkeit

- Leistungstests dauern oft nur wenige Stunden (3‐5 Std.)

- Verfügbarkeit muss immer über einen längeren Zeitraum gemessen

- werden (z.B. 5x 8 Std.); in der Praxis wird die Verfügbarkeit oft erst lange nach der Inbetriebnahme getestet.

- Vorbereitungen und Grundlagen der Systemabnahme

- Dynamik im Projekt (Szenarien und Extreme); „Sensibilität für Sensivität“

- Stand zur Planung und zur Umsetzung (Änderungen im Projektablauf)

- Veränderlichkeit der Rahmenbedingungen – „Migrations“‐plan

- Unterschied zwischen dem Anlagestand (Planung) zum Vertragsabschluss

- und dem Anlagestand (Ausführung) zum Zeitpunkt der Inbetriebnahme

(oft + 3 Jahre); viele Parameter verändern sich noch zwischen Vergabe

und Abnahme.

- Eindeutigkeit der Testphase (Messungen und Bewertungen – was und

wo, Funktionsbild) mit Beispiel, Verfügbarkeitsmodell und ‐Kriterien

- Anlagenauslastung, repräsentativer Anlagenbetrieb, Auftragseinlastung

und ‐auswahl, Qualität der LE, Volllast und Teillast

- Messungen von Störungen (und später Wartezeiten), Aufschreibung usw.

- Syntax von Störungen

- Ausschreibung funktional (technisches Pflichtenheft)

- Abnahmeprozedere: Kosten, Messgrößen (Jahresleistung, E‐Commerce

oder Retail; Spitzenleistung pro Jahr/ pro Tag/ pro Stunde; Auslegung

Betriebshorizont + 20 Jahre)

Zusammenfassung

Auch die „neue“ VDI 4486 (Leistungsverfügbarkeit) entbindet den Betreiber und den Lieferanten nicht, sich bereits vor dem Vertrag genau mit dem Thema Leistung und Verfügbarkeit zu befassen. Denn in der Praxis treten immer die folgenden Probleme auf:

- Die Messmethoden sind nicht praxisorientiert

- Parallele Maschinen werden nicht sinngerecht betrachtet

- Die Nennleistung wird nicht annähernd erbracht

Die Ausführungen des VDMA, die sich mit dem Thema auseinandersetzen, sind noch nicht veröffentlicht. Auch darf man abwarten, ob das Regelwerk den Bedingungen vor Ort wiedergeben.

Die Empfehlung lautet daher:

Neben Werten für die technische Verfügbarkeit und Leistung müssen auch Werte für die Zuverlässigkeit der Anlage und/oder die Leistungsverfügbarkeit vereinbart werden. Ebenso muss man sich auf realitätsnahe Messmethoden (Wege- und Analysezeiten) einigen, Betrachtungen über parallelgeschaltete Maschinen anstellen und sich über eine Methode über die Extrapolation oder Simulation einigen. Denn nur dann bekommt man eine annähernd gute Aussage über den in vielleicht ein paar Jahren eintretenden realen Betrieb an der Nennleistung. Und die Aussage möchte man als Betreiber einer Anlage, die oft viel Geld kostet, haben. Daraus ergeben sich Erfolg und Misserfolg einer Investition.

Bei komplexen Anlagen empfiehlt sich die Einschaltung eines Experten mit Erfahrung, der bereits bei der Gestaltung des Vertrages beratend und bei der Projektabwicklung begleitend unterstützt. Hilfreich sind dabei insbesondere Profis aus der Praxis, die bereits einige Projekte und Abnahmen erfolgreich abgeschlossen haben. Denn meist ist nicht die Theorie der Träger der Probleme, sondern die Umsetzung derselben in die Praxis.

Neben der Abnahmeprüfung zur Vollständigkeit und Funktion dürften dann auch bei der Durchführung der Tests für die Verfügbarkeit, Leistung, Leistungsverfügbarkeit und Zuverlässigkeit keine Hindernisse auftreten.

Sie sind auf der Suche nach einem Interim Manager für Logistik, der den Logistik-Bereich steuert und Ihre Prozesse im Lager und Versand modernisiert? Sprechen Sie mit uns!

Kontaktieren Sie uns auch gerne telefonisch (08271 40768) oder per Mail (kontakt@hpmoesonef.de)